Raus aus der Mine

In der Umgebung von Longyearbyen gibt es fünf Kohleflöze aus dem Tertiär, also vor 40–60 Millionen Jahren entstanden. Allerdings ist nur die mittlere Schicht, technisch als „Longyear-Flöz“ bezeichnet, für den Abbau geeignet. Die anderen Flöze sind zu dünn oder von zu geringer Qualität. Das Kohleflöz verläuft überwiegend flach, jedoch können Störungen und Faltungen den Abbau erschweren. Das Longyear-Flöz liegt hoch über dem Meeresspiegel und variiert in der Mächtigkeit von etwa 50 cm bis etwa 160 cm – mit der geringsten Mächtigkeit in Grube Nr. 3 und der größten in Grube Nr. 7.

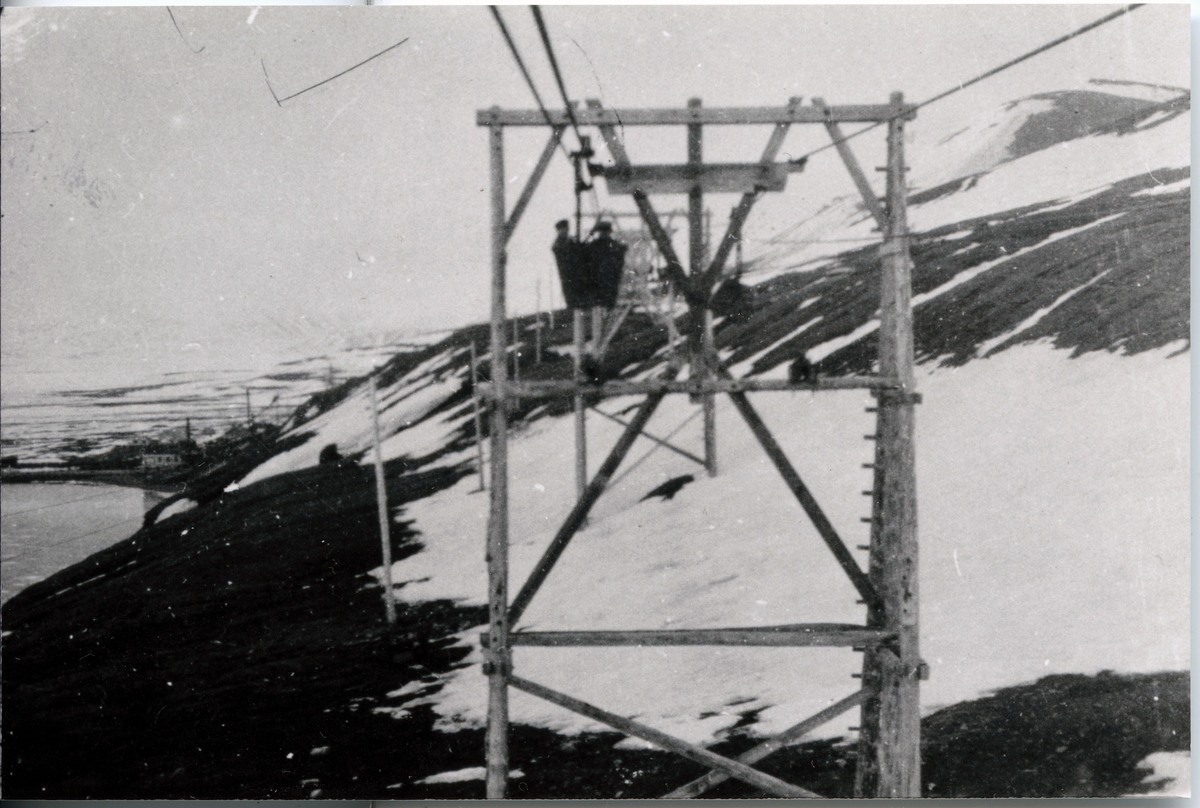

In Gruben mit dünnen Kohleflözen war der Abbau traditionell reine Handarbeit mit handbetriebenen Bohrern und Schneidmaschinen. Die Bergleute mussten in den Abbaubereich – „Strossa“ oder „Longwall“ – kriechen und liegend arbeiten. Von dort wurde die Kohle mit einer Grubenbahn zur Tagesanlage transportiert, wo sie gewogen und gekippt wurde. Anschließend wurde die Kohle sortiert und gereinigt, bevor sie im Kohlesilo gelagert wurde. Vom Silo aus gelangte sie über den Auslass zur weiteren Beförderung mit der Seilbahn.

Die Verladestation bildete den Endpunkt und die Wendeschleife der Seilbahn. Dort wurden die Kübel automatisch vom Zugseil und Tragseil abgekoppelt und manuell oder mithilfe eines Kettenzugs an den Auslassklappen vorbeigeführt, bevor sie wieder an die Seilbahn angehängt wurden.

In den ältesten Gruben arbeiteten drei bis vier Männer an der Verladung und bedienten mithilfe eines Gegengewichtsystems fünf Auslassklappen, um die Kübel zu befüllen. Bei kaltem Wetter war es oft so staubig, dass man nicht sehen konnte, wann ein Kübel voll war – man musste mit der Hand nachfühlen.

In der Tagesanlage der Grube Nr. 5 wurde die Arbeit durch den Einsatz von Druckluft zum Befüllen der Kübel effizienter gestaltet. Die Staubbelastung wurde etwas reduziert, und nur noch zwei Männer waren nötig, um fünf Auslassklappen zu bedienen.

In Grube Nr. 6, der letzten mit Seilbahntransport, wurde eine vollautomatische kontinuierliche Kübelbefüllung eingeführt. Die Kübel wurden um einen rotierenden Bunker geführt, der eine abgemessene Menge Kohle einfüllte. Zwei Männer pro Schicht waren für die Aufsicht verantwortlich. Bis zur Stilllegung der Seilbahn wurde die Kohle aus Grube Nr. 7 per LKW zur Verladung bei Grube Nr. 6 gebracht.

Der Betrieb der Seilbahn hing vom Füllstand des Silos ab. Die Arbeiter an der Verladestation waren für die Messung des Silostands verantwortlich – eine Aufgabe, die vor und nach jeder Schicht durchgeführt wurde.

Grube Nr. 3 und Grube Nr. 7 hatten nie eine Verbindung zur Seilbahn. Die Kohle wird dort per LKW von den Grubensilos zur Kippstelle an der Aufbereitungsanlage transportiert.

In Grube Nr. 3 wurde teilweise noch auf traditionelle Weise unter beengten Bedingungen gearbeitet. In Grube Nr. 7 hingegen erfolgt der Kohleabbau vollmechanisiert mit einem „Continuous Miner“. Der Abtransport aus der Grube erfolgt über ein Förderband, die Kohle wird vorübergehend in einem Kohlesilo gelagert. In Grube Nr. 3 erfolgte der Transport mit elektrischen Grubenlokomotiven und Kipploren.

Die einzelnen Gruben

Grube Nr. 1a

Die Grube wurde im Sommer 1905 von den Amerikanern eröffnet. Gleichzeitig wurde eine Lorenbahn von der Grube bis zum Meer angelegt. Am Grubenstandort wurden mehrere Gebäude errichtet, von denen die meisten 1912 bei einem Brand zerstört wurden. Um 1913 entstanden neue Betongebäude, ein Kohlesilo und eine Seilbahnausfahrt. Am 3. Januar 1920 ereignete sich in der Grube eine schwere Kohlenstaubexplosion, bei der 26 Arbeiter ums Leben kamen. Nach diesem Unglück wurden alle Aktivitäten an diesem Standort eingestellt.

Grube Nr. 1b

Die Arbeiten an der Grube begannen im Winter 1938, und im Herbst 1939 startete die Produktion. Eine 3 km lange Straße wurde ins Tal bis zur Grube gebaut. Das Kohlesilo der Grube hatte ein Fassungsvermögen von 2.500 Tonnen – etwas mehr als das von Grube Nr. 2. Die Anlagen wurden im Krieg nicht wesentlich beschädigt, und der Betrieb wurde 1945 wieder aufgenommen. Der Regelbetrieb lief bis 1954. Nach einem Jahr Stillstand wurde der Betrieb bis 1958 fortgeführt. Die Anlagen wurden 1982 abgerissen.

Grube Nr. 2a

Bereits 1912 wurden Untersuchungen für die Eröffnung eines neuen Grubeneingangs durchgeführt. 1917 kaufte SNSK eine Seilbahn zur Grube, und 1919 wurde der Bergaufzug zur Grube fertiggestellt. Der Betrieb begann um 1921. Die Kohle wurde über eine Kohlerutsche von der Grube zu einem Kohlesilo und einer tiefer am Hang gelegenen Seilbahnverladung transportiert. Der Eingang wurde 1937 geschlossen und später im Krieg zerstört.

Grube Nr. 2b

1937 wurde ein neuer Eingang zur Grube Nr. 2 geöffnet, etwa 2 km vor dem alten. Neben einem Silo und einer Seilbahnverladung wurden ein Bergaufzug und weitere Gebäude errichtet. Ein Großteil der Anlage wurde im Krieg zerstört, zudem bestand über längere Zeit ein anhaltendes Feuer in Teilen der Grube. Nach dem Krieg wurde die Anlage wieder aufgebaut, und die Grube war bis etwa 1959 die Hauptgrube. Nach mehreren zeitweisen Betriebsunterbrechungen wurde sie 1968 stillgelegt. Große Teile des Tagbaus sind noch erhalten.

Grube Nr. 3

Die Grube wurde 1969 eröffnet. Seit etwa 1972 war der Betrieb reguliert. Der gesamte Transport aus der Grube erfolgte per LKW. Die Produktion lief bis 1996.

Grube Nr. 4

Der erste Eingriff in die Grube erfolgte bereits 1954, und 1960 wurde sie als Reservemine freigeräumt. Aufgrund schwieriger Abbaubedingungen war die Grube nur in der kurzen Zeitspanne von etwa 1966 bis 1970 in Betrieb. Der gesamte Kohletransport erfolgte über Grube Nr. 2. Es gab daher nur eine geringe Erweiterung an der Abbaustelle.

Grube Nr. 5

Diese Grube war die erste außerhalb des Longyeardalen. Die Arbeiten begannen im Zeitraum 1954–59. Der Ausbau des Tagbaus und der Zufahrtsstraße zur Grube dauerte bis zur Inbetriebnahme 1959. Grube Nr. 5 war bis 1969 die Hauptgrube und war bis 1971 in Betrieb.

Grube Nr. 6

1965 wurde ein Versuchsstollen im Feld der Grube Nr. 6 betrieben. Der reguläre Bergbaubetrieb begann 1969. Die Produktionsbedingungen waren sehr problematisch, und der Betrieb wurde 1981 eingestellt – obwohl in der Grube noch Kohlevorräte vorhanden sind.

Grube Nr. 7

Die ersten Erkundungen im Feld der Grube Nr. 7 wurden Anfang der 1960er Jahre abgeschlossen. Der Betrieb wurde 1972 genehmigt, aber der reguläre Betrieb begann erst im Betriebsjahr 1975/76. Nach einer Stilllegung 1978 wurde der Betrieb 1981 wieder aufgenommen. Die Kohle wird über Rohrleitungen von der Tagesanlage zum Kohlesilo am Fuß des Berges und von dort per LKW weitertransportiert. Der Betrieb in Grube Nr. 7 wird im Sommer 2025 eingestellt.

Die verschiedenen Seilbahnen

Von 1908 bis 1987 war die Seilbahn das Rückgrat des Kohletransports – vom Abbau in den Gruben bis zur Lagerung und Verschiffung am Hafen. In den 1980er-Jahren wurde der Transport per LKW zunehmend verbreitet, und heute erfolgt der gesamte Kohletransport auf diese Weise. Seilbahnsysteme sind eine alte Erfindung, doch erst in der zweiten Hälfte des 19. Jahrhunderts wurden sie für industrielle Zwecke weiterentwickelt. Die Seilbahnanlage in Longyearbyen basierte weitgehend auf dem „deutschen System“: Ein fixes Tragseil spannte sich zwischen den Masten, während ein „endloses“ Zugseil die Kübel in einem kontinuierlichen Kreisumlauf bewegte. Dieses System ermöglichte es, Kübel an den Stationen auszuklinken, ohne den gesamten Betrieb anzuhalten.

Entlang der Strecke befanden sich Spannstationen. Die größten Gewichte betrugen 40 Tonnen auf der Lastseite und bewegten sich je nach Beladung, Wind und Temperatur. Das Tragseil hatte auf Linie 5 einen Durchmesser von 45 mm (Lastseite) und 28 mm (Leerseite), auf Linie 3 betrug der Durchmesser der Leerseite 38 mm. Das Zugseil wurde über Spanngewichte und große Umlenkräder an den Stationen reguliert. Die Spannung wurde automatisch an Wind und Temperatur angepasst. Für Linie 6 lag die Windtoleranzgrenze bei 25 m/s – wurde diese überschritten, schaltete sich die Seilbahn automatisch ab. Bei starkem Rückenwind konnten leere Kübel sogar vom Tragseil abheben. Die Standardgeschwindigkeit lag zwischen 2,4 und 2,5 m/s, mit einer täglichen Förderkapazität von etwa 125 Tonnen. Der Abstand zwischen den Kübeln war automatisch auf 48,5 m geregelt, jeder Kübel fasste 700–800 kg.

Die Seilbahn galt als der Arbeitsplatz, an dem man die arktische Kälte am stärksten zu spüren bekam. Anfangs hatten die Stationen weder Wände noch Heizung. Die meisten Kontroll- und Wartungsarbeiten mussten im Freien erledigt werden.

„Oft dachte ich, das Leben sei sinnlos. Aber ich möchte diese Zeit nicht missen – es waren die Menschen, die es lebenswert gemacht haben.“

Trotz harter Arbeit und extremer Kälte blicken viele ehemalige Beschäftigte mit Stolz und Freude zurück. Freundliches Necken war Teil des Alltags, um die Stimmung hochzuhalten:

„Es herrschte nie Feindseligkeit, (...) es wurde viel geneckt – das hielt uns bei Laune.“

Die Arbeit am Tragseil und Zugseil war eine besondere Aufgabe der Seilbahnarbeiter. Oft war wenig Zeit, und Unfälle passierten meist bei schlechtem Wetter – was das Gemeinschaftsgefühl stärkte.

„Man blieb einfach, bis die Arbeit fertig war.“

„Es war eine Abwechslung vom Alltag – alle waren gut gelaunt, selbst der Chef packte mit an. Aber es war kalt.“

Die Arbeit an den Kabeln war zeitintensiv und aufwendig, oft waren 8–10 Personen, Planierraupen und Gegengewichte nötig, um das Seil während des Spleißens zu fixieren. Das Spleißen des Zugseils war weniger aufwendig, konnte aber über 12 Stunden dauern. Üblich war der sogenannte „Liverpool-Spleiß“, für den acht Männer benötigt wurden. 36 m Drahtseil wurden auf beiden Seiten aufgerollt, je 18 m, und abwechselnd verdrillt und ersetzt.

Einzelne Seilbahnlinien

Linie 1a

Verband die „American Mine“ mit dem ersten Kohlelager bei Skjæringa und der alten Verladestelle. Geliefert wurde die Anlage von Adolf Bleichert & Co., mit einer Förderleistung von 100 Tonnen pro Stunde. Aufgrund des großen Höhenunterschieds musste überschüssige Energie abgeleitet werden, was durch eine automatische Zwischenstation bei Skjæringa gelöst wurde. Betrieb bis zur Explosion der Grube 1 am 3. Januar 1920. Länge: ca. 1,3 km.

Linie 1b

Verband die neue Grube 1b im unteren Longyeardalen mit der Taubanesentralen in Skjæringa. Geliefert von Adolf Bleichert & Co. – Betrieb ab Oktober 1939 bis zur Schließung der Grube 1958, mit nur geringen Kriegsschäden. Doppelseitige Spannstation. Länge: ca. 2,4 km, Geschwindigkeit: 2,6 m/s.

Linie 2a

Verband den ersten Teil von Grube 2 auf der Ostseite des Longyeardalen mit Skjæringa. Die Strecke wurde bereits 1917 vom stillgelegten Salangen Bergverk gekauft, aber erst am 18. Februar 1921 in Betrieb genommen. Länge: ca. 1,5 km. Einzige Linie in Longyearbyen mit Stahltürmen. Betrieb bis 1937.

Linie 2b

Verband die neue Grube 2b im unteren Longyeardalen über eine Winkelstation mit Skjæringa. Geliefert von Adolf Bleichert & Co. – in Betrieb ab Oktober 1937 bis etwa 1968, mit Unterbrechung im Zweiten Weltkrieg und von ca. 1960–1964. Länge: ca. 1,9 km, Geschwindigkeit: 2,15 m/s.

Linie 3

Verband Skjæringa mit der Wendestation bei Hotellneset. Geliefert von Adolf Bleichert & Co. – Betrieb ab Sommer 1921 bis 1987. Länge: ca. 2,5 km, Geschwindigkeit: 2,03 m/s. Nach Schäden im Krieg Wiedereröffnung 1946 mit neuer Winkelstation zu Linie 4. Doppelseitige Spannstation.

Linie 4

Verband die Winkelstation bei Hotellneset mit der Entladestation am Kohlelager. Automatische Endstation, geliefert von Breco. Betrieb ab 1946 bis 1970. Länge: ca. 1 km, Geschwindigkeit: 1,35 m/s.

Linie 5

Verband Grube 5 in Endalen über eine Winkelstation mit Skjæringa. Betrieb ab Saison 1959/60. Eine einseitige und zwei doppelseitige Spannstationen sowie automatische Winkelstation. Geliefert von Pöhlig-Heckel-Bleichert. Länge: ca. 7,35 km, Geschwindigkeit: 2,4–2,5 m/s, Kapazität: ca. 125 t/Tag. Der Abschnitt bis Skjæringa blieb bis 1987 in Betrieb.

Linie 6

Verlängerung der Linie 5 von der Winkelstation in Endalen zur Grube 6. Betrieb von 1969 bis 1987. Länge: ca. 3,7 km.

Durch die Taubanesentralen

Die Taubanesentralen – auf Deutsch etwa „Zentrale Seilbahnstation“ – kann in vielerlei Hinsicht als das Herzstück des Seilbahnsystems von Longyearbyen bezeichnet werden. Da Seilbahnen nur gerade Streckenabschnitte im Gelände überwinden können, benötigen sie Stationen, um die Fahrtrichtung zu ändern. Die Taubanesentralen bei Skjæringa war eine große Verteilerstation mit mehreren Zuleitungen, die alle Seilbahnen aus Longyeardalen und Adventdalen zusammenführte und über Linie Nr. 3 in Richtung Hotellneset weiterleitete.

Gleichzeitig konnte nur eine Linie betrieben werden – der Wechsel zwischen den Linien fand stets in der Zentrale statt. Die Taubanesentralen beherbergte neben der Steuerung auch eine Schmierstation, eine Werkstatt und eine Schmiede. Hier wurden die täglichen Entscheidungen über den Betrieb der Seilbahn getroffen. Vom Steuerstand aus hatte der Vorarbeiter direkten Kontakt zu allen Seilbahnstationen sowie zum Schichtleiter und Abteilungsleiter.

Die erste Zentrale bei Skjæringa wurde 1920 errichtet und verband zunächst Grube Nr. 2 mit der Linie nach Hotellneset. Später wurde auch die Leitung aus Grube 1b angeschlossen, und selbst das Kraftwerk war direkt mit der Taubanesentralen verbunden, sodass es bei Bedarf einfach mit Kohle versorgt werden konnte. Die Kübel wurden automatisch vom Zugseil abgekoppelt, mussten im Inneren der Station aber manuell über Schienen weitergeschoben und anschließend wieder eingeklinkt werden. Drei Männer waren nötig, um die leeren und beladenen Kübel durch die Station zu bewegen.

„Wir liefen den ganzen Tag hin und her. Die Männer, die die Kübel bewegten, wurden Zirkuspferde genannt.“

War es schwer zu schieben?

„Nein… die Kübel hatten Gleitlager, aber die Füße litten.“

War es gute Arbeit?

„Naja, es war idiotisch. Es war kalt, und man hatte nur ein Dach über dem Kopf. Ja, es gab Wände, aber dort liefen Linie 1, 2, 3 und das Kraftwerk zusammen – und ab und zu kippte ein Kübel Kohle – da zog es gewaltig durch das Gebäude!“

1957 wurde eine neue Taubanesentralen direkt über der alten errichtet. Die bestehenden Strecken aus den Gruben 1 und 2 wurden angehoben, und etwa 1959/60 kamen auch die Strecken aus Grube 5 und Grube 6 hinzu. Diese neue Zentrale war ein deutsches Fabrikat mit automatischem Kettenantrieb, der die Kübel durch die Station bewegte.

Die Arbeitsbedingungen des Vorarbeiters verbesserten sich erheblich – man nannte ihn nun scherzhaft den „Dachgeneral“, da er sein Büro in einem großen, beheizten Steuerstand hatte. In der Schmierstation arbeitete ein erfahrener Mann, und bis zu sechs geschickte Reparaturarbeiter wirkten in der Schmiede unter seiner Leitung. Im Winter arbeiteten zwei Männer zusätzlich in der Nachtschicht, doch im Herbst – wenn der Betrieb ruhig lief – wurde nur tagsüber gearbeitet. Die Schmiedearbeiter waren auch darin geschult, die Seilbahn zu betreiben, um im Notfall einspringen zu können. Außerdem waren sie für die Instandhaltung der Stationen und der übrigen Anlagen zuständig. Die Reparaturarbeiter galten als besonders zäh – vor allem bei schlechtem Wetter.

„Die Mechaniker waren auch draußen, aber sie brauchten einen ganzen Tag, nur um sich den Overall anzuziehen.“

Vor jedem Start mussten alle Stationen ein Rufzeichen abgeben. Erst wenn alle bestätigt hatten, durfte die Seilbahn in Gang gesetzt werden.

„Um 8 Uhr musste die Bahn laufen. Punkt. Wer nicht bereit war, bekam Ärger…! Es war Ehrensache, dass um 8 Uhr begonnen wurde.“

Neben Reparaturen und Wartung war die wichtigste Aufgabe die Kontrolle über die Kübel, die in die Taubanesentralen ein- und austraten. Ein häufiger Zwischenfall war das sogenannte „Bypassen“, wenn ein Kübel beim Verlassen der Station nicht wieder mit dem Zugseil verbunden wurde. Zur Vermeidung wurde eine mechanische Bremse eingebaut. Über dem Wohnhaus des Gouverneurs wurde ein großes Sicherheitsnetz gespannt, falls die Bremse versagte und ein Kübel abstürzte.

Ein solcher Vorfall war zwar ernst, aber...

„…wenn ein Kübel auf das Gouverneurshaus gefallen wäre, hätten wir es nicht bereut, hehe. Aber wir hielten uns bedeckt, wenn einer ins Netz fiel – das passierte meistens in der dunklen Jahreszeit, nachts.“

Durch die Aufbereitungsanlage

Am Hotellneset, westlich von Longyearbyen, befand sich früher eine Kohleaufbereitungsanlage. Das Kohlelager und der Verladekai sind noch heute erhalten und in Gebrauch. Hotellneset erhielt seinen Namen von dem Hotel, das hier im Jahr 1896 erbaut wurde. Das Hotel war nur wenige Saisons in Betrieb, wurde später nach Longyearbyen versetzt und während des Zweiten Weltkriegs zerstört.

Das Wasser rund um Hotellneset bot die besten Segel- und Liegebedingungen im gesamten Fjord, weshalb der Hafen bereits zu Beginn des 20. Jahrhunderts dort errichtet wurde. Bevor in den 1960er-Jahren die Straße nach Longyearbyen gebaut wurde, verfügten die Arbeiter am Hotellneset über eigene Unterkünfte und eine Kantine. Alle Versorgungsmittel wurden per Pferdekarren geliefert – bei schlechtem Wetter sogar mit den Kohlekübeln. In der Nachkriegszeit arbeiteten etwa 30 Männer am Hotellneset, zusätzlich lebten hier einige Familien. Während der Verschiffungssaison im Sommer wurde die Belegschaft deutlich aufgestockt.

Die Reinigung der Kohle war früher ein manueller Prozess, der direkt in den Gruben stattfand. Die Kohle wurde auf einem breiten Förderband ausgebreitet, an dessen Seiten Arbeiter standen, um von Hand Steine und Schiefer auszusortieren. Anschließend wurde die Kohle ohne weitere Verarbeitung direkt zum Lager und weiter zur Verschiffung gebracht.

Die erste eigene Aufbereitungsanlage am Hotellneset wurde 1953 gebaut. Sie bestand hauptsächlich aus einem großen Betonsilo, über dem sich der Sortierraum befand. Auch hier wurden Steine von Hand aussortiert – in einem kalten, staubigen Raum. Die Kohle wurde über ein Förderband in die Anlage und anschließend mit einer separaten Seilbahn (Linie Nr. 4) zum Kohlelager transportiert.

Mit der steigenden Nachfrage nach hochwertigerer Kohle auf dem internationalen Markt musste auch der Reinigungsprozess verbessert werden. 1964 wurde eine neue automatische Trockenaufbereitungsanlage errichtet. Dabei wurden Kohle und Gestein auf Siebrahmen geschüttelt, während ein starker Luftstrom durch das Material geblasen wurde. Die leichtere Kohle blieb oben, das schwerere Gestein unten. Am Ende der Maschine wurden beide Schichten mit einem Messer voneinander getrennt. Ein wichtiger Teil des Prozesses war auch die Sortierung nach Korngrößen – sowohl vor als auch während der Reinigung. Die aussortierten Steine wurden als Füllmaterial im Bauwesen verwendet, die verschiedenen Kohlefraktionen wurden je nach Größe und Qualität getrennt im Lager aufgehäuft.

1980 kam es zu einer starken Kohlenstaubexplosion in der Anlage, bei der das Dach des alten Silos weggesprengt wurde. Danach wurde ein neues Silo gebaut und die Anlage modernisiert. 1983 wurde eine Bradford-Trommel installiert, die größere Steine aussortierte und große Kohlestücke zerkleinerte.

Bis zur Stilllegung der Seilbahn 1987 war die Aufbereitungsanlage die End- und Wendestation der Hauptlinie (Linie Nr. 3) von der Taubanesentralen. Die Kübel wurden dort automatisch in einen Trichter entleert und mussten danach manuell wieder in die richtige Position gedreht werden – eine körperlich anstrengende Arbeit, die gute Gesundheit und Technik erforderte.

Auf Linie Nr. 4, von der Aufbereitungsanlage zum Kohlehafen, arbeiteten jeweils vier Männer pro Schicht. Sie wechselten sich ab zwischen dem Drehen der Kübel auf Linie 3 und dem Befüllen für Linie 4. Die Arbeit an der Seilbahn nach Hotellneset galt als besonders staubig:

„Es war ein höllischer Arbeitsplatz. Du standest direkt vor der Schleuse, zogst den Hebel, die Kohle kam – und du hattest eine Kohlenstaubwolke direkt im Gesicht. Danach warst du schwarz wie die tiefste Nacht... und es war kalt.“

Um 1977, etwa zur Stilllegung von Linie 4, wurde ein automatischer Kübeldreher in der Wendestation installiert, der die Kübel wieder in ihre Ausgangsposition brachte. Dadurch konnte die Station nun mit nur einer Person pro Schicht betrieben werden.

Nach 1987 wurde die gesamte Kohle ausschließlich per LKW zur und von der Aufbereitungsanlage transportiert.

Zur Lagerung und Verschiffung

Die Verschiffungssaison in Longyearbyen beginnt in der Regel im Mai und dauert bis Mitte November – abhängig von den Eisverhältnissen im Fjord. In manchen Sommern ist es sogar erst im Juni möglich, Schiffe anzulegen. Daher war es unerlässlich, über geeignete Lagerkapazitäten zu verfügen, um die im Winter geförderte Kohle zwischenzuspeichern.

Das erste Kohlelager wurde um 1907/08 bei Skjæringa errichtet – etwa an dem Ort, an dem sich heute die Taubanesentralen (Zentrale Seilbahnstation) befindet. Gleichzeitig wurde ein Verladekai etwa 180 Meter vom Ufer entfernt gebaut – derselbe Ort, an dem sich heute die Gamlekaia befindet, wenngleich das Gebiet mittlerweile aufgeschüttet wurde. Die Seilbahn von Grube Nr. 1 hatte eine automatische Kippvorrichtung am Lager und verlief weiter bis zur Kurve am Ende des Kais. Beim Beladen der Schiffe wurde die Kohle direkt per Seilbahn vom Bergwerk zum Schiff transportiert. Zusätzlich gab es eine viergleisige Lorenbahn vom Kohlelager bis zum Kai. Die Gleise wurden in die Böschung vor dem Lager geschnitten – daher der Name Skjæringa („Einschnitt“).

Das erste Lager befand sich auf abschüssigem Gelände, das anfällig für Staunässe und Frost war. Daher wurde um 1920 ein neues Lager- und Verladezentrum am Hotellneset errichtet. Hier wurde eine große speicher- und verladefähige Brücke auf Schienen mit einer Spannweite von 61 Metern installiert. Zusätzlich verfügte das Areal über einen Verladekran mit einer Greifkapazität von 2,3 m³ sowie einen Ladeturm mit schwenkbarem Ausleger zur Beschickung der Schiffe. Die Verladeleistung lag nun bei etwa 300 Tonnen pro Stunde.

Die Anlage am Hotellneset wurde im Zweiten Weltkrieg beschädigt. 1946 wurde deshalb eine neue Speicher- und Verladeeinrichtung installiert. Nun kamen zwei große Schrapper zum Einsatz, die die alten Krane ersetzten – bei gleichbleibender Kapazität. 1953 wurde ein neuer Kran installiert, um unterschiedliche Kohlesorten zu sortieren. Dieser Kran steht noch heute am Hotellneset am Ufer, ist jedoch außer Betrieb.

Parallel dazu wurde die Linie Nr. 4 gebaut, die über die Winkelstation an die Linie Nr. 3 angeschlossen war – direkt neben dem Kohlelager. Diese Linie war langsam, aber hatte hohe Transportkapazität und ein automatisches Wendessystem. Die Kohle wurde in einen Trichter auf der großen Ladebrücke entleert und über ein Förderband zum Lager transportiert.

Heute ist nur noch der Ladeturm mit Ausleger erhalten und in Betrieb. Der gesamte Transport und die Lagerung der Kohle erfolgen mit Förderband, LKW oder Radlader.

Seit Mitte der 1920er-Jahre variiert die jährlich verschiffte Kohlemenge zwischen 200.000 und 400.000 Tonnen. Während früher große Mengen für den Privatgebrauch in Nordnorwegen, die NSB (Norwegische Staatsbahn) und das Kokswerk in Mo i Rana bestimmt waren, erfolgt der Export der Longyear-Kohle heute fast ausschließlich an die internationale Ferrolegierungsindustrie.